หน้าที่หลักของเครื่องบดย่อยในการผลิตปุ๋ย

ก เครื่องบดย่อย เป็นอุปกรณ์ชิ้นสำคัญในสายการผลิตปุ๋ย โดยเปลี่ยนผงวัตถุดิบให้เป็นเม็ด หน้าที่หลักได้แก่:

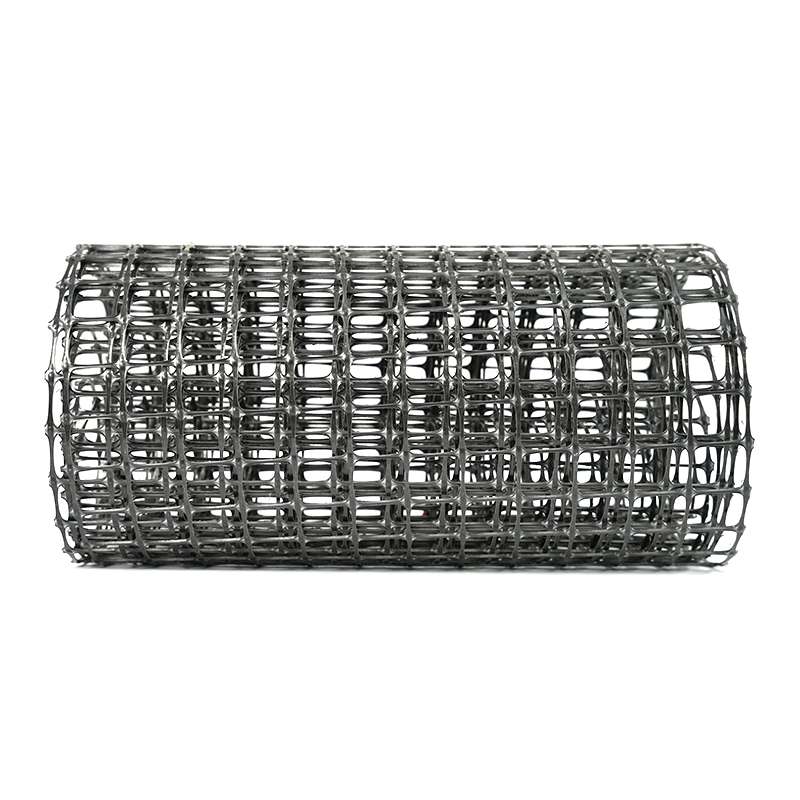

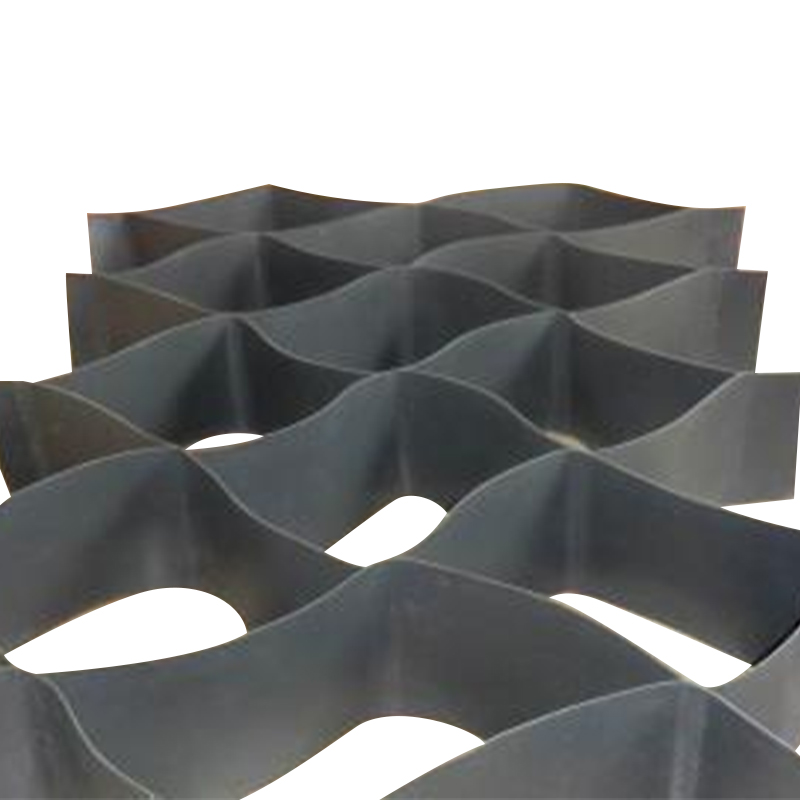

1. การหลอมและการอัดขึ้นรูปผง: วัตถุดิบถูกให้ความร้อนและทำให้เป็นพลาสติกด้วยสกรูหรือโรเตอร์ จากนั้นจึงอัดขึ้นรูปเป็นแถบต่อเนื่องที่แม่พิมพ์ เพื่อให้เกิดการหลอมและขึ้นรูปวัตถุดิบที่สม่ำเสมอ

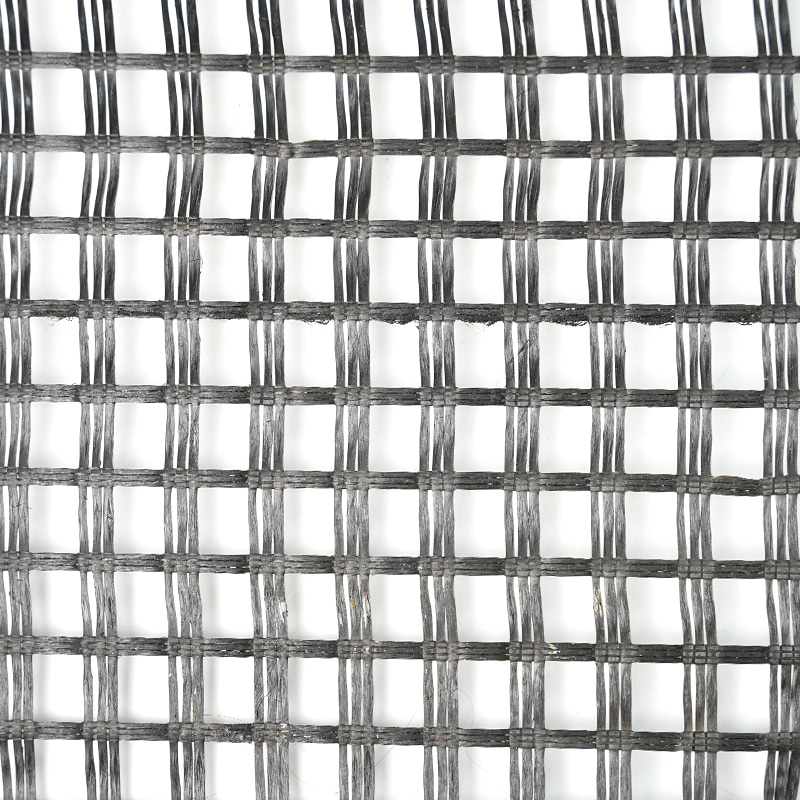

2. การควบคุมขนาดอนุภาค: เส้นผ่านศูนย์กลางปากแม่พิมพ์และความเร็วในการหมุนจะกำหนดเส้นผ่านศูนย์กลางของอนุภาค ช่วยให้สามารถผลิตเม็ดละเอียดหรือหยาบที่ตรงตามข้อกำหนดของสูตร ปรับปรุงความสม่ำเสมอของขนาดอนุภาคของปุ๋ย

3. การใช้วัสดุที่เพิ่มขึ้น: กระบวนการทำเป็นเม็ดช่วยเพิ่มความสามารถในการไหลและความหนาแน่นรวมของวัตถุดิบ ลดของเสีย และเพิ่มการใช้ประโยชน์โดยรวม

4. ความสามารถในการไหลและการจัดเก็บ/การขนส่งที่ดีขึ้น: การแกรนูลช่วยเพิ่มความสามารถในการไหลของปุ๋ยได้อย่างมาก ช่วยอำนวยความสะดวกในการขนส่ง การเก็บรักษา และบรรจุภัณฑ์อัตโนมัติในภายหลัง ซึ่งจะช่วยลดความเสี่ยงในการจับตัวกันเป็นก้อน

5. เพิ่มความเสถียรของผลิตภัณฑ์: โครงสร้างเม็ดเล็กช่วยลดการเกิดฝุ่นระหว่างการขนส่งและการใช้ปุ๋ย ปรับปรุงความปลอดภัยของผลิตภัณฑ์และเป็นมิตรต่อสิ่งแวดล้อม

จะลดการใช้พลังงานของเครื่องบดย่อยด้วยการออกแบบหรือการปรับปรุงการปฏิบัติงานได้อย่างไร

มาตรการการออกแบบและการปรับปรุงการปฏิบัติงานเพื่อลดการใช้พลังงานของเครื่องบดย่อย

1. การเพิ่มประสิทธิภาพโครงสร้างและการส่งสัญญาณ

การใช้มอเตอร์ประสิทธิภาพสูงที่มีอัตราส่วนการส่งผ่านที่เหมาะสมสามารถลดการใช้พลังงานได้อย่างมาก

การเพิ่มเส้นผ่านศูนย์กลางของแม่พิมพ์แหวนหรือการใช้ระบบส่งกำลังแบบความเร็วคู่จะช่วยเพิ่มเอาท์พุตของหน่วยในขณะที่ลดการใช้พลังงานของหน่วย

2. การออกแบบหัวดายและความเร็ว

การเลือกความเร็วเชิงเส้นที่เหมาะสม (3.5–8.5 ม./วินาที) ตามคุณลักษณะของวัตถุดิบ จะช่วยหลีกเลี่ยงการใช้พลังงานโดยไม่จำเป็นและลดคุณภาพอนุภาคเนื่องจากความเร็วสูงเกินไป

การใช้ไดรฟ์แบบความเร็วคู่หรือแบบปรับความเร็วได้ช่วยให้มั่นใจได้ถึงประสิทธิภาพการใช้พลังงานสูงสุดภายใต้สภาวะการทำงานที่แตกต่างกัน

3. ระบบควบคุมอัจฉริยะ

การแนะนำเซ็นเซอร์สำหรับอุณหภูมิ ความดัน และความชื้นช่วยให้สามารถตรวจสอบได้แบบเรียลไทม์และปรับพารามิเตอร์การทำงานโดยอัตโนมัติ ลดการไม่ทำงานและการสูญเสียความร้อนสูงเกินไป

การเพิ่มประสิทธิภาพการไหลของกระบวนการผ่านระบบการจัดการการผลิตจะช่วยลดสัดส่วนของการอุ่นวัตถุดิบและการหมุนเวียนซ้ำ จึงช่วยลดการใช้พลังงานโดยรวม

4. การจัดการวัสดุและความร้อน

การใช้วัสดุที่ทนทานต่อการสึกหรอที่มีค่าสัมประสิทธิ์แรงเสียดทานต่ำในการผลิตสกรูและดายจะช่วยลดความต้านทานทางกลและการสูญเสียความร้อน

5. การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ

ปรับอัตราการป้อนและความเร็วให้เหมาะสมเพื่อหลีกเลี่ยงการโอเวอร์โหลด ซึ่งอาจทำให้โหลดมอเตอร์มีความผันผวนและสิ้นเปลืองพลังงานมากขึ้น

ด้วยการปรับเค้าโครงของระบบคัดกรองและลำเลียงให้เหมาะสม จะช่วยลดจำนวนครั้งที่วัสดุหมุนเวียนภายในอุปกรณ์ ซึ่งช่วยลดการใช้พลังงานในการสูบและลำเลียง